天瑞集团“提质创优、降本增效”主题征文比赛优秀奖

随着国家对各行各业环保要求的日益提高,各个行业的环保工作已经不再仅仅只是一项指标,更是一份社会责任。天瑞新登水泥公司体提质创优、降本增效的道路上,通过不断探索,引进先进技术,大力进行技术改造,助力水泥企业绿色发展。

为使窑头窑尾废气排放达到国家超低排放标准的要求,公司先后进行了多方考察,研究可行性方案,确定改造计划,最终,在2017年4月,公司通过招标与辽宁鸿盛环境技术集团有限公司合作,决定将窑头电袋复合收尘器和窑尾大布袋收尘器进行提标改造,并以回转窑计划停机时间确定施工日期。

窑头采用的是电袋复合收尘器。改造前,窑头废气经过余热发电锅炉后进入收尘器的废气粉尘为细粉末,磨损性较低:温度低、难清灰、易板结。根据这一特性,决定不改变收尘器原有的结构,只更换收尘器的滤袋和袋笼。

2018年3月窑计划停机,辽宁鸿盛环境技术有限公司施工人员对风室和净风管道进行清灰除锈、刷漆防腐,更换收尘器相关部位的全部密封条并重新密封然后通过荧光粉检漏修复和补焊。将原有诺美克斯滤袋(φ160*8000mm)更换为高硅氧改性玻纤覆膜滤袋(φ160*8000mm),原有16根筋袋笼(φ155*7970mm)更换为有机硅喷涂20根筋星形骨架袋笼(φ155*7980mm)。其中滤袋和袋笼各2700条,施工总费用154万。

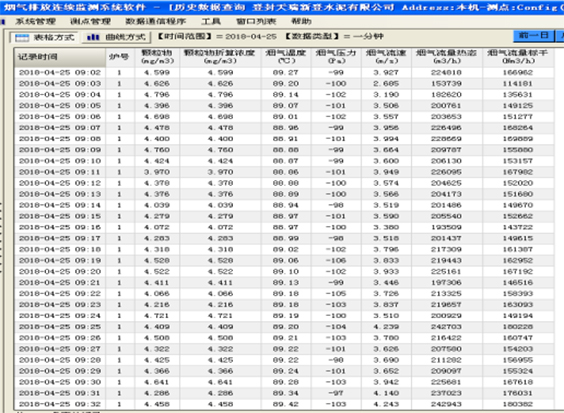

改造前,收尘器符合烟尘排放浓度≤10mg/Nm³的环保标准,烟尘排放浓度值在8mg/Nm³左右。改造后,运行平稳能满足正常的生产需要,改造后同样工况条件下,收尘器运行压差降低200Pa左右,窑头排风机电流降低1A左右,收尘器正常工作情况下,从在线监测数据可以看出,窑头烟囱烟尘排放浓度5≤mg/Nm³,改造效果符合合同要求。

图1 在线监测数据

2018年3月窑计划停机,辽宁鸿盛环境技术有限公司施工人员在收尘器入口端区域(来自水泥窑尾的气流、来自生料磨循环气流及冷风阀的连接处),增加导流装置,以减少该处的气流絮流状况,从而减少系统阻力,对风室和净风管道清灰除锈、刷漆防腐,两遍底漆一遍面漆,并对收尘器顶部检修门和灰斗检修孔密封条进行更换,然后通过荧光粉检漏修复和补焊。

为了响应公司号召,节约成本,烧成分厂全体员工在领导的带领下,自主将原有滤袋(φ160*7000mm)更换为高硅氧改性玻纤覆膜滤袋(φ160*7000mm),原有16根筋袋笼(φ155*6980mm)更换为有机硅喷涂20根筋星型骨架袋笼(φ155*6980mm)。其中滤袋和袋笼各4032条,施工总费用232万元。由于滤袋和袋笼自主更换,更换每套20元,为公司节约80640元。

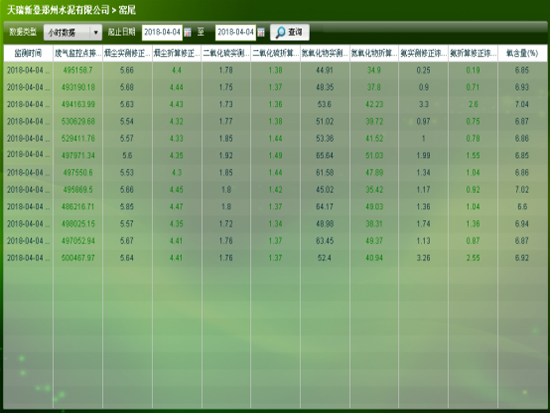

改造前收尘器符合烟尘排放浓度≤10mg/Nm³的环保标准,烟尘排放浓度值在9mg/Nm³左右。改造后,运行平稳能满足正常的生产需要,改造后同样工况条件下,收尘器运行压差降低300Pa左右,尾排风机电流降低2A左右,收尘器正常工作情况下,窑头烟囱烟尘排放浓度5≤mg/Nm³,改造效果符合合同要求。

图2 在线监测数据

窑头窑尾实施收尘器改造后,改后窑头烟囱烟尘排放浓度降低15mg/Nm³,按每小时废气量20Nm³,每年运行7200小时计算,一年减少粉尘排放量:15×20×7200×10-6=2.16吨。改后窑尾烟囱烟尘排放浓度降低13mg/Nm³,按每小时废气量50Nm³,每年运行7200小时计算,一年减少粉尘排放量:13×50×7200×10-6=4.68吨。

改造后不仅取得了良好的环保效益,而且还有可观的经济效益。改造后,窑头排风机电流降低1A,每小时可节电约17度,按全年运行300天,每度电0.6元计算,一年可节约:17×24×300×0.6=7.34万元。而尾排风机电流降低2A,每小时可节电约68度,按全年运行300天,每度电0.6元计算,一年可节约:68×24×300×0.6=29.38万元。每年错峰生产可多生产90天,按平均5500t/d,每可年多生产熟料49.5万吨,按每吨熟料利润10元/吨计算,一年可增加利润:49.5×10=495万元。合同高温滤袋质保3+1年,目前已使用4年7个月,滤袋整体完好,排放持续达到要求,而且还能继续使用,按窑头窑尾滤袋费用来算,多使用一年,单滤袋节省费用可达(157万+110.7万)/4=66.925万元。

总的说来,收尘器改造是一次大的探索,虽然前期从同行业考察、市场调研、研讨方案、招投标方面,公司进行了大量工作,但此次成功,让公司在绿色发展的道路上越走越宽。

(烧成分厂 邢乐乐)